Di

meisten Tln machen erst mittlere Schiene

Di

meisten Tln machen erst mittlere Schiene| Internationalisierung |

|

| EN Zerifizierung v. |

wurde zu DIN EN ISO |

| 45011 - Produkt | |

| 45012 - System | |

| 17024 | |

| 17025 |

|

| Systemverantwortliche Personen: | |

|

also alle Mit- arbeiter |

| QM-H |

max. 10-15 Seiten |

intern und extern |

grob |

Abb.6 |

| PB, VA |

nur

intern |

Detaillierungsgrad |

||

| AA, FB, PP, P, L, CL, etc. |

fein |

| 1. Einrichtung | \ QM / |

| 2. Erhaltung | |

| 3. Optimierung |

_______

_____/______

/\ /

/ \/\/

/

| in Kapiteln | |

| 4.2.3 | Lenkung von Dokumenten |

| 4.2.4 | Lenkung von Aufzeichnungen |

| 8.2.2 | interne Audits |

| 8.3 | Lenkung fehlerhafter Produkte |

| 8.5.2 | Korrekturmaßnahmen |

| 8.5.3 | Vorbeugungsmaßnahmen |

| System | Prozess | |

| Systemaudit | 80% | 20% |

| Prozessaudit | 20% | 80% |

| Verfahrensaudit | 20% | 80% |

| Auditprogramm

Planung |

|

| Status des Prozesses | eingeführt&freigegeben, neu

eingeführt, gelebt aber nicht beschrieben?, ...? |

| Bedeutung des Prozesses | systemrelevant, dokumentationspflichtig, Anzahl

der Schnittstellen |

| Ergebnisse früherer Audits | vorliegend (ja/nein), gab es Abweichungen?, gab

es Korrekturmaßnahmen?, wurden KM durchgeführt? |

| Auditkriterien | Referenzen: Normen intern und extern, rechtliche

Grundlagen |

| Auditumfang | Teilprozesse oder komplette Prozesse oder nur

Schnittstellen, welche Normen, welche Bereiche, welche Dauer,

Anzahl

Auditoren in Abhängigkeit von: Status, |

| Audithäufigkeit | in Abhängigkeit

von: Bedeutung, Ergebnissen, QM-Durchdringung |

| Auditmethoden | Befragung (Checklisten), Begehung, Prüfung

(Gegenstände, nicht bei Personen) , Testlauf, ... in Abhängigkeit von: zu auditierendem Prozess |

| Auswahl der Auditoren | Lead-Auditor: unabhängig, nicht am Prozess

beteiligt, [QMB] Co-Auditor: Prozesskenntnis, Fachwissen |

| Führungsprozesse | 1. Ebene |

ZVP;

Finanz-u-Budgetplanung; Personalplanung S;

Controlling |

|

| Kernprozesse | 2. Ebene, Wertschöpfungsprozesse |

Beschaffung; Produktion; Logistik |

S |

| Unterstützungsprozesse | 3. Ebene, Support |

Wartung; QM/Audits; Marketing |

| 4.Art: |

Merkmale: |

| Schlüsselprozess |

wertschöpfend direkter Kundennutzen zukünftiger Kundennutzen Unterscheidungsmerkmal |

Diskussion Managementfehler (keine Redundanzen, Überlastung)

| ________________ |

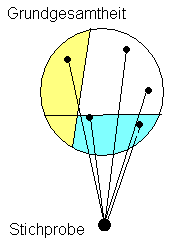

Grundgesamtheit

Grundgesamtheit | - arithmetischer Mittelwert ("Durchschnitt") | = x(oben quer) |

| - Median mittlerer Wert oder Mitte zwischen

beiden mittleren Werten |

= x(oben ~) |

| - Modus = der Wert der am häufigsten

vorkommt |

| i |

xi |

|

| 1 |

31 |

29 |

| 2 |

41 |

31 |

| 3 |

33 |

33 |

| 4 |

36 |

36 |

| 5 |

52 |

37 |

| 6 |

29 |

38 |

| 7 |

45 |

41 |

| 8 |

48 |

44 |

| 9 |

38 |

45 |

| 10 |

37 |

45 |

| 11 |

45 |

47 |

| 12 |

47 |

47 |

| 13 |

44 |

48 |

| 14 |

47 |

52 |

| - Spannweite |

= R = xmax - xmin |

| - Standardabweichung (wie weit sind die Anderen

Werte im Durchschnitt vom arithm. Mittelwert entfernt) |

= s oder s (sigma) |

| Fläche innerhalb |

Fläche außerhalb |

||

| -1s bis +1s | 68,26% | 31,74% |

Wendepunkte |

| -2s bis +2s | 95,44% | 4,56% |

|

| -3s bis +3s | 99,73% | 0,27% |

|

| -4s bis +4s |

99,994% |

0,006% |

| cm= | OSG-USG |

| 6×s |

| 100% Prüfung: Alle Teile werden mit einem/wenigen Merkmal(en) geprüft | Vollständige Prüfung: alle Attribute ausgewählter Teile |

| Vollständige 100%Prüfung: Raumfahrt | |

| Ursachen | Wirkung |

|

Qualität |

|

geringes Risiko 1 |

hohes Risiko 10 |

| _______________________________ = Risikoprioritätszahl (RPZ) |